در پنل تخصصی «تولید کنسانتره آهن از سنگ ...

2025年1月30日 مهران بخشی، مسئول فراوری هلدینگ تأمین فراوری مواد معدنی فولاد مبارکه، در پنل تخصصی «تولید کنسانتره آهن از سنگ آهن مگنتیت» در پنجمین نمایشگاه زنجیره تأمین فولاد، به تشریح فرآیند تولید و چالشهای موجود در این حوزه پرداخت.

مواد اولیه تولید فولاد – مجد استیل

فرآیند طولید فولاد، از استخراج کانی مگنتیت از دل زمین آغاز میشود. می توان گفت سنگ آهن مگنتیت یکی از مشتقات سنگ آهن می باشد. خاصیت آهنربایی این سنگ توانسته است آن را بسیار خاص کند. این ماده را می توان جزو اولین مواد معدنی مغناطیسی در سطح کره زمین دانست.

چالشها و راهکارهای تولید کنسانتره ...

2025年1月30日 وظیفه شرکت تأمین فراوری مواد معدنی فولاد تأمین مواد اولیه برای فولاد مبارکه است. بخشی در ادامه توضیح داد: زمانی که ماده معدنی از معدن استخراج میشود و وارد مرحله تولید کنسانتره میشود، این فرآیند شامل دو بخش فرآوری است: یکی فرآوری

فرآیند احیای مستقیم در تولید فولاد ...

در فرآیند احیا مستقیم با زغال سنگ در طی یک مجموعه واکنش های شیمیایی ناهمگن جامد -گاز احیا می شود. در طی این واکنش ها، اکسیدهای آهن در طی چند مرحله از هماتیت به مگنتیت ، از مگنتیت به وستیت و در نهایت از وستیت به آهن احیا می شوند.

فرآیند تولید آهن و فولاد از معدن تا ...

تولید آهن و فولاد یکی از مهمترین فرآیندهای صنعتی در جهان است که نقشی اساسی در توسعه زیرساختها و صنایع مختلف ایفا میکند. این فرآیند از استخراج سنگآهن در معادن آغاز شده و تا تولید محصولات نهایی مانند میلگرد، تیرآهن و ورقهای فولادی ادامه دارد. در این مقاله، به بررسی

مشکلات رایج در بهرهبرداری از مگنتیت ...

بهرهبرداری از مگنتیت شامل فرآیندهای مختلفی است که هدف آن بهبود کیفیت و خلوص سنگ مگنتیت برای استفاده صنعتی، به ویژه در تولید فولاد است.

فرآوری آهن - روش های فرآوری سنگ آهن ...

2024年7月22日 در ادامه، به معرفی برخی از روشهای متداول فرآوری آهن میپردازیم: روشهای مغناطیسی: این روش از خاصیت مغناطیسی برخی از کانیهای آهن مانند مگنتیت برای جداسازی آنها از ناخالصیها استفاده میکند. در این روش، سنگ آهن خرد شده از میان یک

فن آوری غنی سازی سنگ آهن مگنتیت

در این مقاله، به بررسی انواع فنآوریهای غنیسازی سنگ آهن مگنتیت و نقش آنها در بهبود کیفیت و کارایی فرآیندهای تولید فولاد خواهیم پرداخت. سنگآهن مگنتیت یکی از انواع سنگآهن است که بهعنوان یک منبع اساسی برای تولید فلزات و آلیاژهای مختلف، بهخصوص فولاد، مورد استفاده

چالشها و راهکارهای تولید کنسانتره ...

مهران بخشی، مسئول فراوری هلدینگ تأمین فراوری مواد معدنی فولاد مبارکه، در پنل تخصصی «تولید کنسانتره آهن از سنگ آهن مگنتیت» در پنجمین نمایشگاه زنجیره تأمین فولاد، به تشریح فرآیند تولید و چالشهای موجود در این حوزه پرداخت.

چالشها و راهکارهای تولید کنسانتره ...

میمتالز - مهران بخشی، مسوول فرآوری هلدینگ تأمین فراوری مواد معدنی فولاد مبارکه، در پنل تخصصی «تولید کنسانتره آهن از سنگ آهن مگنتیت» در پنجمین نمایشگاه زنجیره تأمین فولاد، به تشریح فرآیند ...

راهنمای کامل روش احیای مستقیم آهن اسفنجی

2024年8月17日 بهطور کلی، فرایند تولید آهن اسفنجی به روش احیا مستقیم در ۴ مرحله تغلیظ، گندلهسازی، آهنسازی و ... به مگنتیت و وستیت تبدیل ... اولین بخش از ذوب و تولید فولاد در کورههای قوس الکتریکی ...

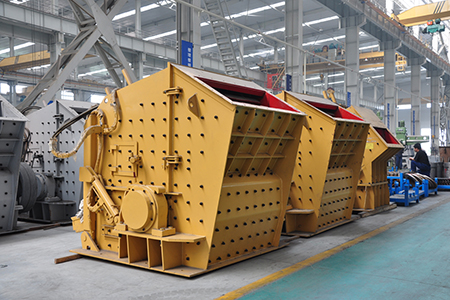

فرآوری سنگ آهن مگنتیت - آکادمی سناماین

تولید سنگ آهن دانه بندی شده. کلوخه سنگ آهن استخراج شده از سینه کار استخراجی باید مرحله به مرحله خردتر گشته و باطله ها از کانی مگنتیت جداگردند.در واحد های فرآوری کوچک مقیاس باظرفیت زیر ۵۰۰تن بر ساعت فرآیند فرآوری در ...

مواد اولیه تولید فولاد مجد استیل

فرآیند طولید فولاد، از استخراج کانی مگنتیت از دل زمین آغاز میشود. ماده اولیه اصلی: سنگ آهن مگنتیت می توان گفت سنگ آهن مگنتیت یکی از مشتقات سنگ آهن می باشد.

گندله سازی و کنسانتره آهن - فـولاد ...

به طور خلاصه میتوان فرایند تولید تولید فولاد را بدین ترتیب بیان ... کنسانتره سنگ آهن، از سنگ آهن مگنتیت طی فرایندی خاص تولید می ... عیار ماده خروجی از فرایند تولید کنسانتره آهن، ۶۷ تا ۶۹ درصد ...

گندله سازی و کنسانتره آهن - مواد اولیه ...

2021年9月22日 به طور خلاصه میتوان فرایند تولید تولید فولاد را بدین ترتیب بیان کرد: ... علاوه بر کنسانتره مگنتیت، کنسانتره هماتیت و آپاتیت نیز با ... عیار ماده خروجی از فرایند تولید کنسانتره آهن، ۶۷ تا ...

تولید آهن چگونه است؟ آشنایی با مراحل ...

در فرایند تولید آهن، بیشتر آهن تولید شده را به فولاد تبدیل میکنند. فولادها آلیاژهایی متشکل از آهن، کربن و سایر عناصر آهن با نسبت و دز درست و کنترل شده هستند.

آهن اسفنجی چیست و چگونه تولید میشود ...

2024年12月11日 سخن آخر. در پاسخ به پرسش اصلی این مقاله باید عرض شود که آهن اسفنجی یک محصول بهعنوان ماده اولیه کورههای فولاد سازی است و با استفاده از روش احیای مستقیم تولید میشود که در این مقاله به انواع این روشها، آنالیز شیمیایی ...

فرآوری آهن - روش های فرآوری سنگ آهن ...

2024年7月22日 فرآیند فرآوری سنگ آهن، نقشی کلیدی در تولید فولاد ایفا میکند که به عنوان یکی از مهمترین آلیاژهای فلزی در صنایع مختلف از جمله ساختمانسازی، خودروسازی، لوازم خانگی و صنایع سنگین مورد استفاده قرار میگیرد.

تمام مطالبی که باید درمورد استخراج آهن ...

2024年10月23日 تولید فولاد از آهن خام از طریق فرآیند اکسیژن پاره را میتوان در ۴ بخش خلاصه کرد: 1) ذوب آهن خام: ابتدا آهن خام را درون این مبدل یا همان کوره ذوب آهن بارگیری کرده و آن را تا زمانی که به مایع مذاب داغ تبدیل شود، حرارت میدهیم.

زنجیره تولید فولاد - مکفاشیمی

2024年12月8日 زنجیره تولید فولاد زنجیرهی تولید در صنعت فولاد، مسیری پیچیده و حیاتی است که از استخراج سنگ آهن آغاز شده و تا تولید مقاطع فولادی ادامه مییابد. این فرآیند شامل مراحلی مانند فرآوری سنگ آهن، ذوب و احیای آن، و در نهایت ...

سنگ آهن فرایند تولید فولاد از معدن تا ...

2018年10月25日 بطور مثال هر یک تن از فولاد که بازیافت شود، صرفه جویی می شود در مصرف 1400 کیلوگرم سنگ ... در صنعت نفت از مگنتیت بعنوان عنصری ... چگونگی تولید فولاد آلیاژی با ذوب بلوک های فلزی ، آلیاژی ...

موسسه آموزشی آهن و فولاد ایران - IISIE

- تکنولوژی تولید فولاد تمیز با استفاده از امکانات کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره (ebt) - استفاده از مشعل های اکسیژن / سوخت در کوره های قوس الکتریکی مدرن

مشخصات سنگ آهن از استخراج تا مصرف ...

2021年4月13日 در صنایع امروزی از فلزات مختلفی برای تولید محصولات استفاده میشود. بدون شک یکی از مهمترین این فلزات فولاد میباشد که توسط استخراج سنگ آهن و انجام عملیات فرآوری و خالص سازی بر روی آن تولید میشود.

تاریخچه صفر تا صد تولید فولاد و آهن

ساخت آلیاژهای فولاد از 100 سال پیش آغاز شد و امروزه 10 درصد از کل فولاد تولید شده را تشکیل می دهد.

کنسانتره آهن چیست؟ نحوهی تولید ...

کنسانتره آهن از انواع سنگ آهن مانند هماتیت و مگنتیت به دست میآید. این ماده در فرآیند تولید گندله برای کوره بلند و بریکت استفاده میشود. کنسانتره آهن، غیرقابل اشتعال و غیرقابل انفجار است.

کنسانتره آهن، از تولید تا کاربرد و مصرف

اسم این کانی معدنی از واژه یونانی مگنتیت به ... انواع مدل های سنگ شکن و کاربرد هرکدام از آنها در فرآیند تولید ... مختلف به دنبال حذف روش های پرهزینه مانند کنسانتره و گندله در تولید فولاد و ...

سنگ آهن چیست؟ فرایند تولید سنگ آهن

2022年12月23日 سنگ آهن نوعی سنگ معدنی است که از آهن تشکیل شده است و از معادن استخراج می شود. در این مبحث به معرفی سنگ آهن، انواع سنگ آهن و فرآیند تولید سنگ آهن می پردازیم.

استخراج آهن از سنگ آهن - آهن معدن

2022年4月24日 در فرایند استخراج آهن از این سنگ ، اکسیژن باید از اکسید ... از مهمترین و پر بهره برداری ترین مواد معدنی است که 98 درصد آن در تولید فولاد مصرف میشود. ... منابع اصلی سنگ آهن، مگنتیت (Fe3O4) ...

فرآیند ذوب آهن - فولاد حامیران

2023年10月30日 رایج ترین سنگ معدن ها هماتیت (Fe2O3) و مگنتیت (Fe3O4) ... تولید فولاد شامل کاهش بیشتر محتوای کربن آهن خام است. این اغلب از طریق فرآیند Bessemer یا اجاق باز حاصل می شود، که در آن اکسیژن از طریق آهن ...

فرآیند فولاد سازی و تولید فولاد - همکار ...

بررسی مراحل و فرآیند فولاد سازی. استخراج مواد اولیه برای تولید فولاد باید به خوبی صورت بگیرد. این مرحله شامل استخراج سنگ آهن از معادن و تهیه مواد اولیه دیگر مانند کربن، نیکل، کروم و غیره میشود.